Herstellung von Raketenbrennkammern mit Kaltgas

Kaltgasspritzen ist eine kostengünstige Technologie zur Reparatur und Wiederherstellung industrieller Anwendungsprodukte, um beschädigte Teile zu ersetzen.

Die Eigenschaften des Kaltgasspritzens zur Ablagerung von Materialien im Festkörper machen es zu einem attraktiven Verfahren zur Reparatur und Wiederherstellung, während die einzigartigen Eigenschaften der Originalkomponenten erhalten bleiben oder die Eigenschaften der reparierten Komponenten durch Ablagerung von wesentlichem Material verbessert werden.

Die Herstellung von hochkomplexen Bauteilen wie beispielsweise Brennkammern wird durch die Verwendung des Kaltgasspritzens vereinfacht.

Vorbereitung des Substrats

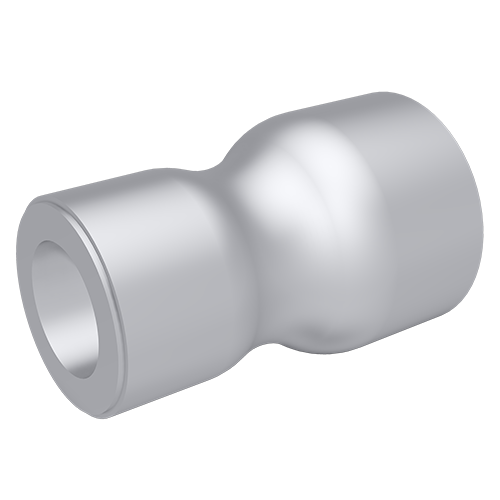

Bei der additiven Fertigung mit Kaltgas muss das ausgewählte Material auf einem Spanndorn (Substrat) abgeschieden werden. Für AM-Anwendungen eignen sich normalerweise Al-Legierungen am besten als Dornmaterial. Die äußere Form des Spanndorns sollte die innere Form der gewünschten Brennkammer kopieren.

Auftragsrate Cu-Legierungsliners

Die ausgewählte Cu-Legierung wird durch Kaltgasspritzen auf der erforderlichen Fläche entsprechend der Zielform und -abmessungen aufgetragen. Die Auftragsrate von Cu-Legierungen beträgt mit dem Impact Cold Spray System EvoCSII 5/11 bis zu 12 kg/h.

Subtraktive Kühlkanalbildung

Sobald das abgeschiedene Material die erforderliche Dicke erreicht hat, wird der Kaltgas-Additivprozess gestoppt und der Subtraktionsprozess folgt. Die Oberfläche der Ablagerung wird auf die erforderliche Form gefräst und die Rillen der Kühlkanäle werden in das abgeschiedene Material gefräst.

Füllen der Kanäle

Nachdem die offenen Kühlkanäle durch Fräsen erzeugt wurden, werden die Kanalrillen durch das Kaltgasspritz- Verfahren additiv mit löslichem Metall gefüllt. Als Füllstoff werden chemisch leicht lösliche reine Metalle oder Legierungen verwendet.

Schließen der Kanäle

Der Kaltsgasprozess wird oben auf den gefüllten Rillen fortgesetzt, um die Kühlkanäle abzudecken und die erforderliche Dicke für das gewünschte Formdesign abzuscheiden. Für die Kanalschließung werden identische Cu-Legierungen verwendet.

Fertigung des Mantelmaterials

Sobald die Kühlkanäle geschlossen sind, setzt der Kaltsgasprozess die Auftragung des Mantelmaterials oben auf den geschlossenen Kanälen fort. Nach der Nachbearbeitung wird die Brennkammer mittels Roboter- oder CNC-Fräsen auf die endgültigen Abmessungen gefräst.

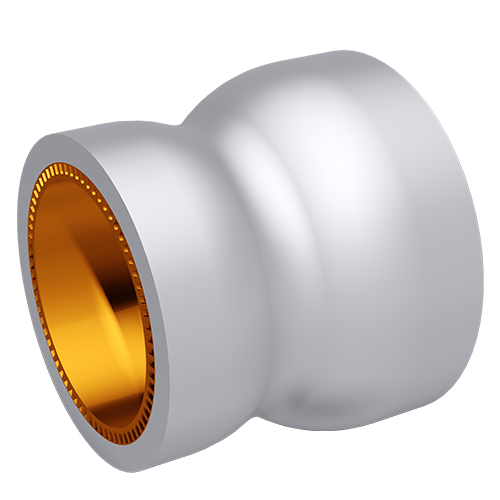

Demonstrator für Brennkammer-Auskleidung

- Hochfester Brennkammer-Demonstrator aus Cu-Legierung

- Gewicht ~ 20 kg

- Länge 300 mm

- Durchmesser ca. 300 mm

Demo mit Kaltgas-gespritztem Mantel

- Hoch wärmeleitende und hochfeste Cu-Legierung

- Al Außendurchmesser Ø 250 mm

- Ca. 25 kg Cu-Legierung

- 18 mm Schichtdicke

- Äußerer Mantel: ~ 15 kg rostfreier Stahl

Anwendungsbeispiele

Von der Bratpfanne bis zur Weltraumtechnik – das Spektrum der möglichen Anwendungen ist riesig.

Referenzen

Renommierte Unternehmen aus der ganzen Welt vertrauen seit Jahren auf die Impact Spray Systeme.