Additive Fertigung - Herstellung von rotationssymmetrischen Gehäusekomponenten

Rotationssymmetrische Gehäusekomponenten werden meist als Grundgehäuse für Flugzeugtriebwerke, Gasturbinen, große Pumpen und Windkraftanlagen verwendet. Zudem werden die Gehäuse zur Aufnahme von Lagerteilen, Montageflanschen und Systemkomponenten eingesetzt.

Sehr oft sind an der Gehäuseperipherie spezielle Flanschflächen oder sogenannte Inspektionsfenster vorgesehen, die in der Regel sehr komplexe und kostspielige Fertigungsschritte erfordern.

Konventionelle Herstellung

Als Ausgangsmaterial dient entweder Schüttgut oder geschmiedete Halbzeuge, die üblicherweise speziell hergestellt werden müssen. Da ein großer Teil des Materials durch Drehen und Fräsen entfernt wird, macht die fertige Gehäusekomponente in den meisten Fällen nur wenige Prozent des Anfangsmaterials aus.

Kaltgasspritzen als Alternative mit Mehrwert

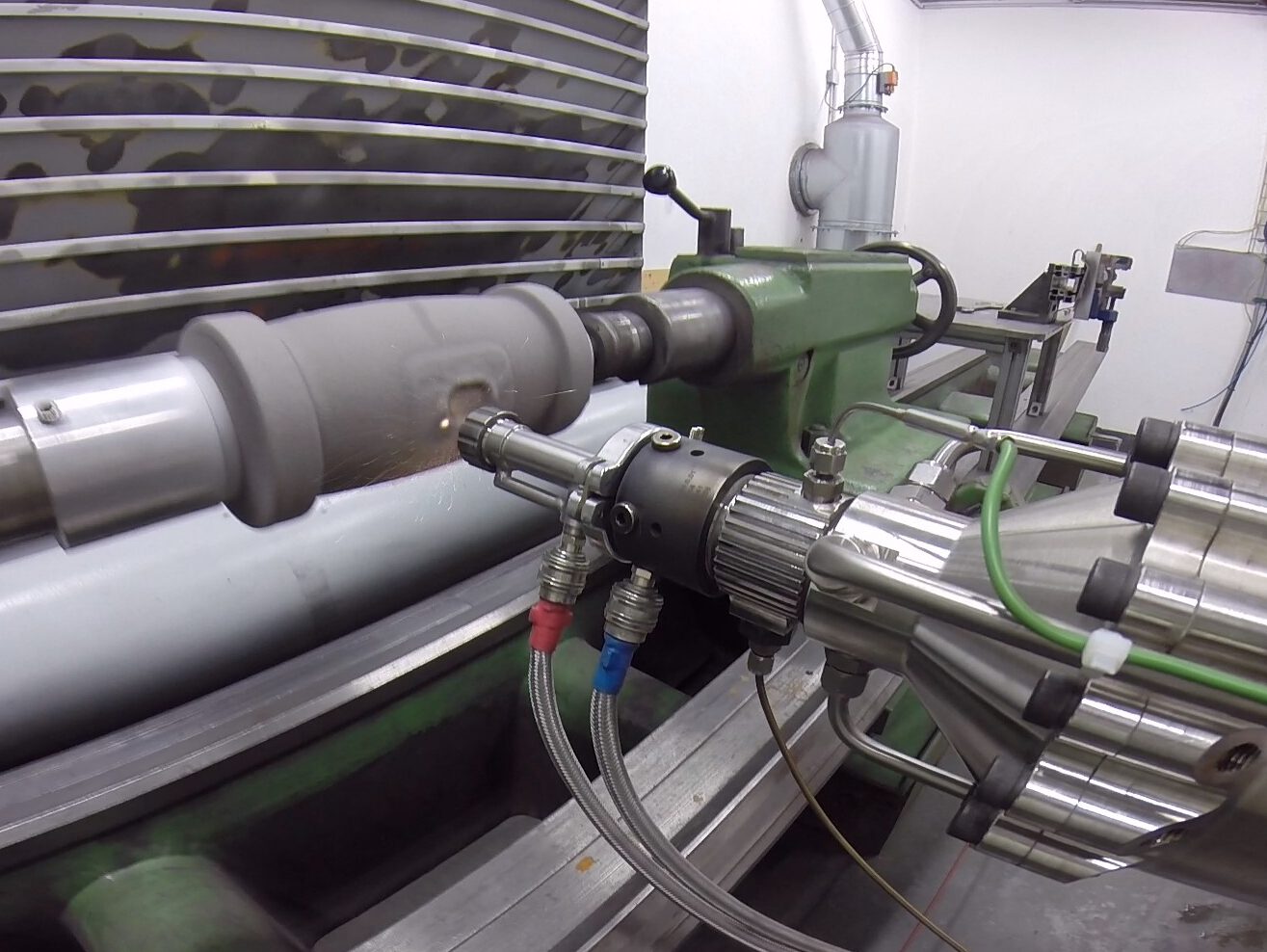

Beim Kaltgasspritzen wird mittels additiver Fertigung die Kontur der Komponente nahe an der endgültigen Form der Gehäusekomponente mit einer kleinen Toleranz erzeugt. Das halbfertige Bauteil kann anschließend durch Drehen und Fräsen fertiggestellt werden.

Der Vorteil des Kaltgasspritzens: Die Kombination eines konventionell hergestellten Bauteils mit additiv hergestellten Elementen an einigen Stellen. Dies verkürzt die Produktionszeit des hergestellten Teils erheblich.

- Die wichtigsten Informationen im Überblick

- Bauteilgröße: Ø 135 mm x 250 mm

- Wandstärke des Aufbaus: Bis zu 25 mm

- Bauteilgewicht nach der Additiven Fertigung: 7 kg

- Bauteilgewicht nach der Nachbearbeitung: 5,5 kg

- Dauer des Kaltgasspritzprozesses: 2,25 h

- Materialeinsparung: 30%

- Verkürzung der Herstellungszeit: 50%