Impact Innovations hat das Verfahren zur additiven Fertigung mit Kaltgas für Ti-6Al-4V unter Verwendung von Stickstoff als Prozessgas entwickelt

Die Kaltgas-Additivherstellung ist eine besonders nützliche Technologie für die Herstellung großer Teile, die für die heutigen 3D-Druckverfahren auf der Basis von Pulverbettfusionen aufgrund von Einschränkungen der Gerätegröße oder der Notwendigkeit einer Schutzatmosphäre, insbesondere bei der Auftragung reaktiver Materialien wie Ti-6-4, eine Herausforderung darstellt.

Bisher wurde Ti-6Al-4V aufgrund der hohen kritischen Geschwindigkeiten des Materials, die während des Auftragungsprozesses bewältigt werden mussten, als eines der schwierigsten Materialien für das Kaltgasspritzen angesehen, was zu Porositäten in den Kaltspritzablagerungen von 3% und mehr führte.

Die kürzlich entwickelte einzigartige Kombination aus Cold Spray-Hardware, Prozessparametern und Nachbehandlungsverfahren führte zu Porositätsniveaus < 0,2% und finalen mechanischen Eigenschaften, die die Anforderungen der Standards ASTM F3001, ISO 5832-3 und AMS 4930 übertrafen.

Im Gegensatz zu anderen additiven Fertigungstechnologien werden Pulverpartikel beim Kaltgasspritzen nicht geschmolzen. Die Verbindung der Partikel erfolgt aufgrund plastischer Verformung. Im Gegensatz zu anderen gängigen Technologien wie Laser-, Elektronenstrahl- oder Drahtlichtbogenprozessen erfordert das Kaltgasspritzen keine hohen Temperaturen. Daher ist es möglich, Komponenten zu beschichten, ohne dass eine Schutzatmosphäre verwendet werden muss, nahezu ohne Dimensionsbeschränkung und ohne thermische Restspannungen. Die Materialeffizienz vom Pulver bis zur Ablagerung beträgt mehr als 97%.

Die Ti-6Al-4V-Legierung wird typischerweise in Schiffs- und Verteidigungsanwendungen zur Herstellung von Luft- und Raumfahrtbauteilen, Gasturbinenkomponenten sowie biomedizinischen Implantaten und Prothesen verwendet.

Mechanische Eigenschaften gemäß ISO 6892-1 im nachbehandelten Zustand

| Eigenschaften | Streckgrenze Rp0.2 (MPa) | Zugfestigkeit Rm (MPa) | Bruchdehnung A5 (%) |

|---|---|---|---|

| Richtung X | 887 | 951 | 21,4 |

| Richtung Y | 896 | 957 | 21,8 |

| Richtung Z | 868 | 948 | 18,8 |

| ASTM F3001 | 795 | 860 | 10 |

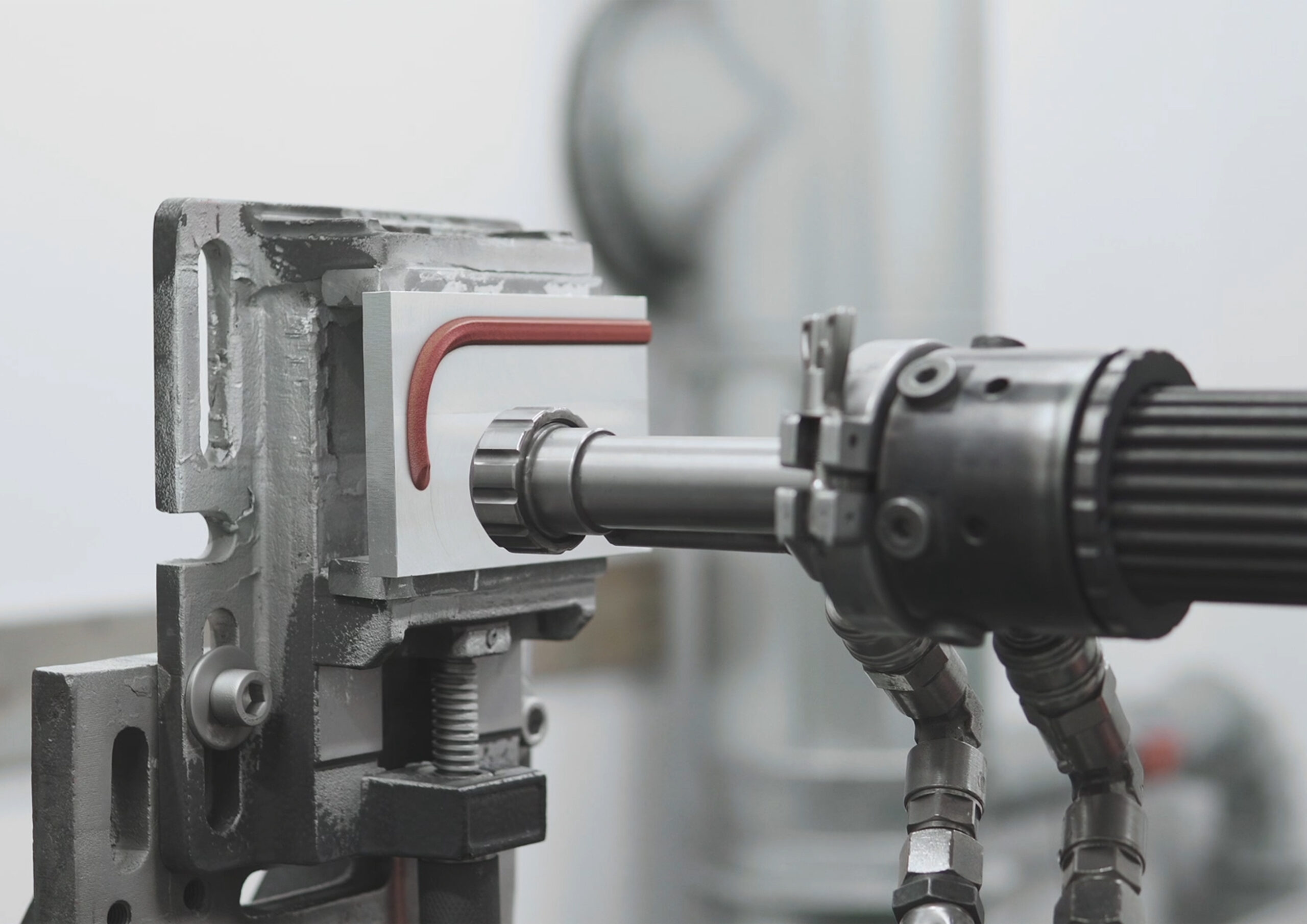

Querschnitt der kaltgasgespritzen Schicht einer Ti-6Al-4V-Legierung

Wir bieten Lösungen für kaltgasgespritzte metallische Beschichtungen und additive Fertigung.

Haben Sie Fragen zu unseren Leistungen oder Produkten? Unsere Experten helfen Ihnen gerne weiter!