Vorteile der Additiven Fertigung mit Kaltgasspritzen

Die additive Fertigung mit Kaltgasspritzen ist ein hocheffizientes Verfahren zum Aufbau von Freiformkomponenten und -strukturen mit hohen Auftragsraten. Da das Metallpulver während des Kaltspritzprozesses nicht geschmolzen wird, können hitzebedingte Verformungen vermieden werden, eine Schutzatmosphäre ist nicht erforderlich.

- Hohe Ablagerungsraten

- Möglichkeit, nahezu alle Metalle und Legierungen abzuscheiden

- Möglichkeit, unterschiedliche Materialien (Bimetalle) zu kombinieren

- Nahezu unbegrenzte Aufbaudimensionen

- Homogene Beschichtungen mit hoher Dichte und Haftung

- Hohe Auftragseffizienzraten (bis zu 100%)

- Hohe thermische und elektrische Leitfähigkeit (keine Oxide oder Wärmebarrieren)

- Umweltfreundlicher Prozess (kein Giftmüll, geringer Energieverbrauch)

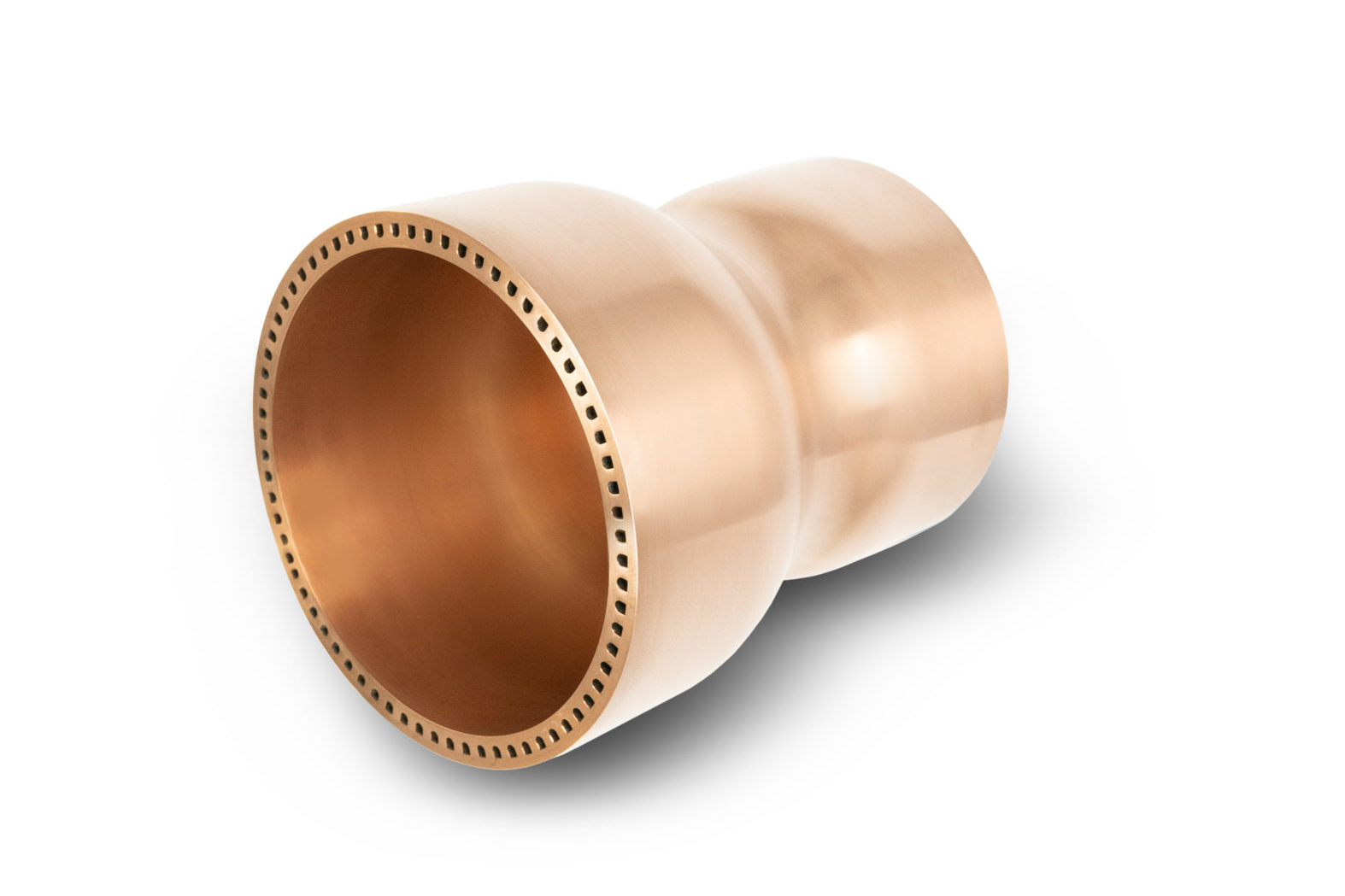

Kaltgasgespritzte Brennkammer

Die additive Fertigung komplexer Teile für die Raumfahrtindustrie durch Einsatz von Kaltgasspritzen ermöglicht nicht nur unbegrenzte Bauteil-Abmessungen und die Kombination verschiedener Materialien, sondern auch eine massive Reduzierung von Fertigungszeit und -kosten.

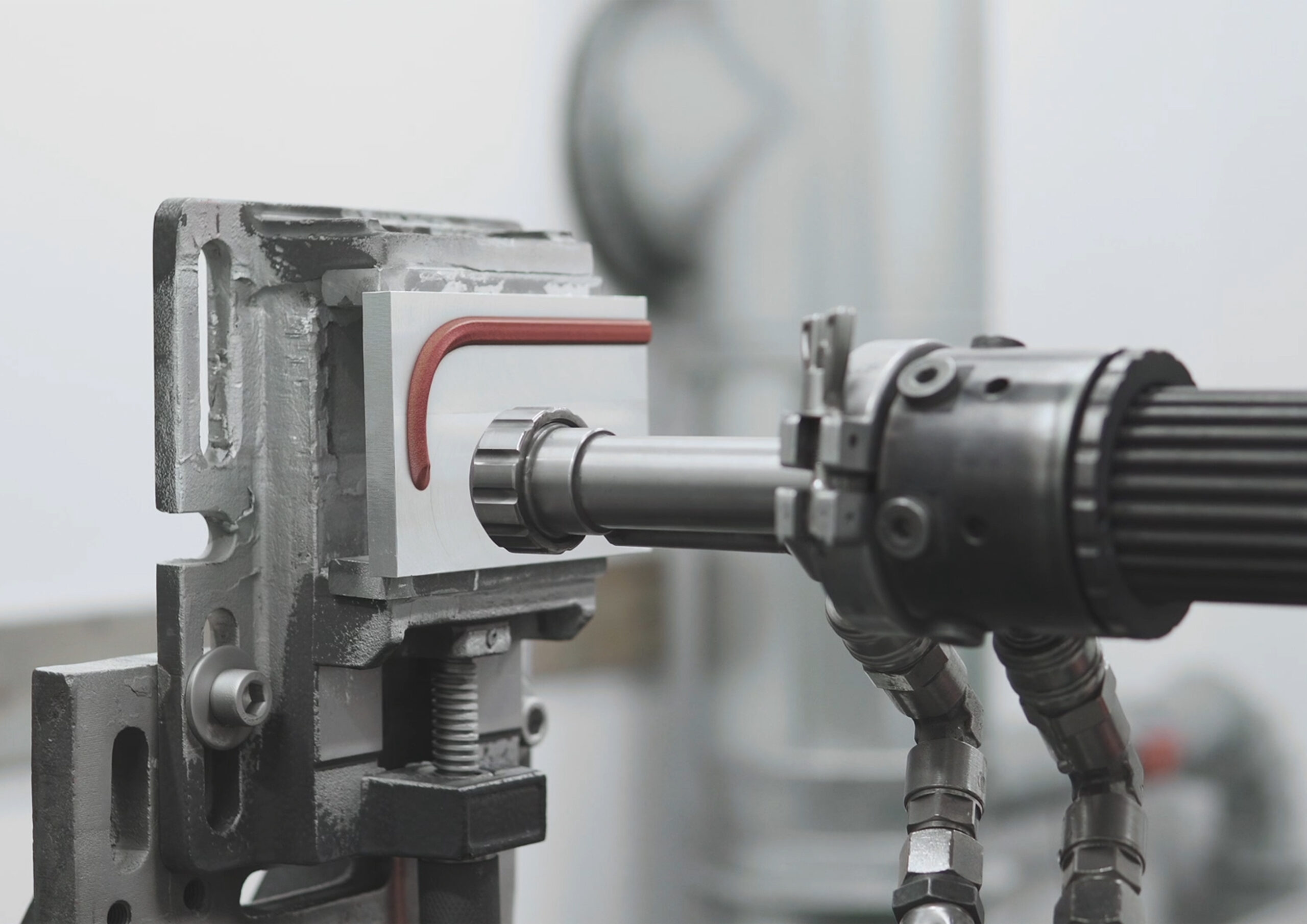

Rotationssymmetrisch Gehäusekomponenten

Die Kombination von konventionell hergestellten Bauteilen mit additiv gefertigten Elementen reduziert die Produktionszeit von rotationssymmetrischen Gehäusekomponenten erheblich.

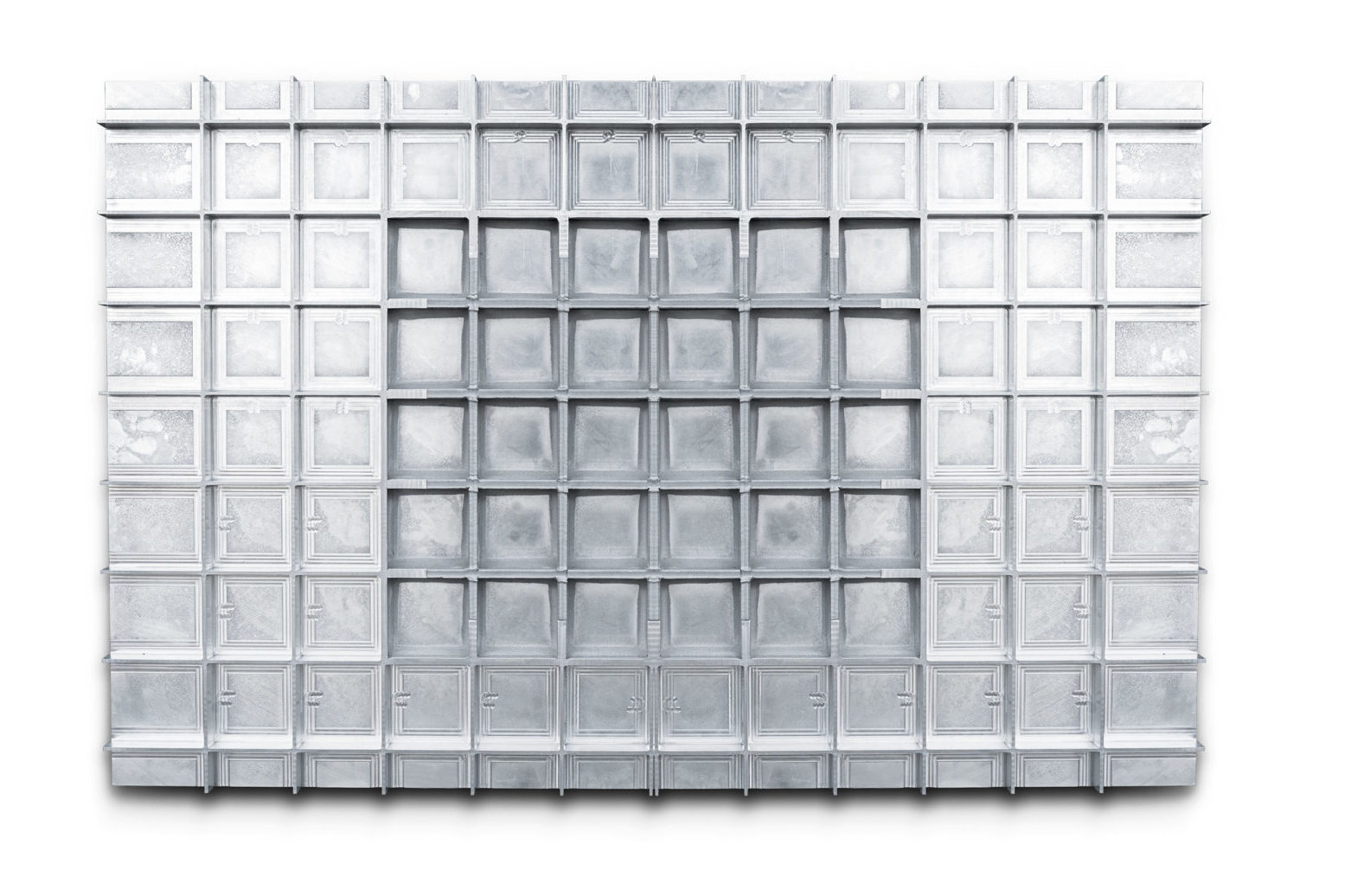

Kaltgasgespritzte Orthogrid Strukturen

Die additive Herstellung mit Kaltgas von Orthogrid-Strukturen, welche hauptsächlich in der Luft- und Raumfahrt eingesetzt wird, ermöglicht Materialeinsparungen von bis zu 70% im Vergleich zu herkömmlichen Produktionsmethoden.

Wir bieten Lösungen für kaltgasgespritzte metallische Beschichtungen und additive Fertigung.

Haben Sie Fragen zu unseren Leistungen oder Produkten? Unsere Experten helfen Ihnen gerne weiter!